第1章:業務改善がもたらす3つの変化

スーパーの現場では、日々やるべきことに追われて「業務改善」にまで手が回らない…そんな声をよく耳にします。

しかし、実はほんの少しの見直しや仕組み化で、現場は大きく変わるのです。

ここでは、業務改善によってもたらされる3つの大きな変化について解説します。

利益が上がる

業務改善を行うと、まず無駄なコストを削減できます。

例えば「在庫の適正化」や「発注ミスの削減」は、直接的にロスや廃棄を減らし、利益を押し上げます。

また、「手戻り」や「二度手間」がなくなることで、少ない人員でも回る体制が作れ、人件費の圧縮にもつながります。

生産性が上がる

無駄に歩く・探す・やり直すといった作業が多いと、それだけで時間が消耗します。

動線や備品の配置を見直すことで、生産性が上がります。

従業員のストレスが減る

業務改善による最大のメリットは現場のストレス軽減です。

「どこに何があるか分からない」「やり方が人によって違う」などのストレスを根本から取り除けます。

第2章:スーパーの現場に潜む「非効率」の正体

「人が足りない」「忙しくてミスが多い」「新人が育たない」などの悩みの原因は、非効率の積み重ねです。

在庫や備品の置き場がバラバラ

探す時間・移動・確認などが作業ロスにつながります。

通路が狭く、作業がしにくい

作業動線が悪いと時間のロスが積み重なります。

道具や設備の使いづらさ

古い機器や使いにくい道具は作業効率を下げ、リスクを高めます。

情報の属人化と共有不足

共有されていない情報は、ミスや二重対応の原因になります。

マニュアルの不在 or 古くて使えない

誰が教えるかで内容が違うと、教育にムラが出ます。

第3章:生産性を一気に上げる「動きやすい売場」づくり

通路幅と動線の最適化

人や台車が通りやすい配置が必要です。

備品・在庫の定位置化

探す時間を減らす工夫が必要です。

エリアごとの作業ゾーンの明確化

作業・在庫・販売ゾーンの役割を明確に。

機械・道具の導入と最適活用

ハンディ・台車・チェックリストなどを活用。

第4章:仕組み化の第一歩は「NGルールの明文化」から

暗黙の了解をなくす

明文化で失敗を減らし、安心感を生む。

NGルールがあると心理的安全性が生まれる

「やってはいけないこと」があると迷わず行動できる。

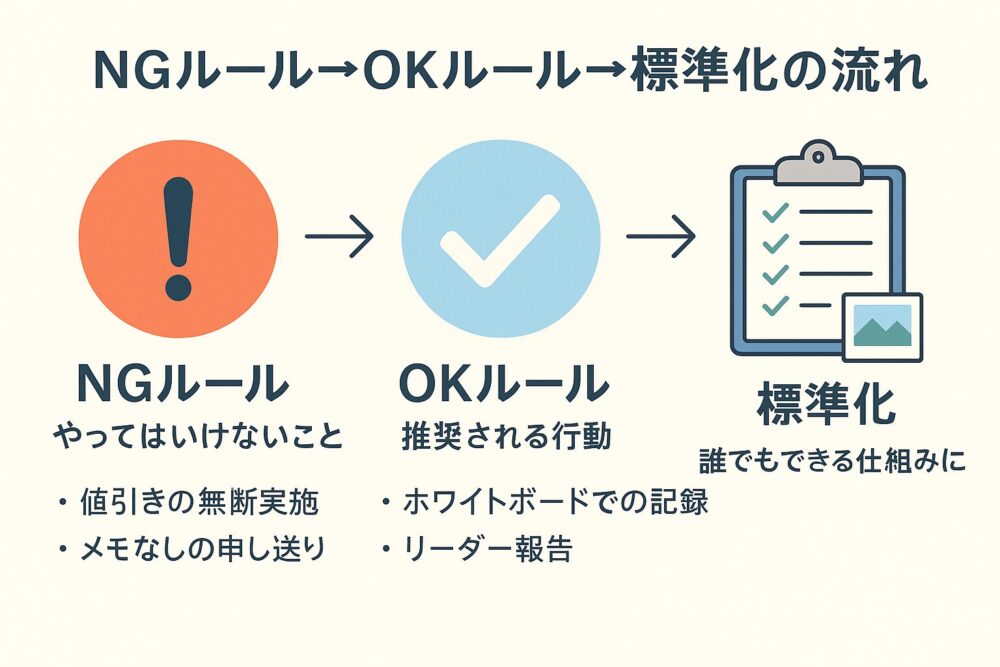

NGルール→OKルール→標準化の流れ

ルールは段階的に浸透させるのがコツ。

NGルールは5つまでに絞る

覚えやすさが継続の鍵。

第5章:人が活きる仕組み ― スキルに応じた役割と権限の設計

なぜ役割と権限の設計が必要なのか?

誰に何を任せるかで現場のストレスが変わる。

スキルマップを作ろう

作業内容と担当者の見える化が鍵。

判断権限を明確にする

どこまで判断してよいかを明文化。

権限は“信頼”で育てる

育成と任せる勇気が重要。

スキルの広がりが改善スピードを加速させる

誰でも対応できる体制が現場を守る。

第6章:誰でもできる!業務改善→仕組み化への4ステップ

- 業務の見える化

- 改善点の洗い出し

- 標準化(マニュアル・チェックリスト化)

- 教育・定着

第7章:現場で成果が出た“改善のリアル事例”

事例①:パック破損による22.6日分のロス削減

返品処理11分 × 年間988パック = 約181時間 → メーカーにパッケージ改善提案 → ロス削減成功!

事例②:レジ袋の受け渡し改善で1日100分の時短

レジ袋の確認・手渡しをストッカー導入で省略。1人60秒 × 100人で1日100分の時短!

第8章:成果最大化!仕組み改革チェックリスト

導入編チェックリスト

- ムダの洗い出し

- 動線改善

- NGルール

- スキルマップ

- 権限設計

定着編チェックリスト

- 改善報告

- 成果の見える化

- マニュアル更新

- 数値記録

- 店長の旗振り役としての行動

改善は“がんばる人を守る仕組み”であり、現場を強く、優しくしていく力です。

コメント